Trattamento Termico

Ottimizzazione di un Processo Termico

Matteo Di Rocco – AREA Conserve Vegetali

Scarica il pdf dell’Articolo

I trattamenti termici hanno come fine la stabilità microbiologica ed enzimatica dei prodotti, per permetterne la conservazione a temperatura ambiente e quindi il consumo differito nel tempo.

Un processo termico è ottimizzato quando si raggiunge l’obiettivo della sterilità commerciale e allo stesso tempo è minimizzata la perdita di elementi nutritivi e massimizzata la salvaguardia della qualità sensoriale. Dal punto di vista economico, inoltre, garantisce notevoli risparmi energetici e un aumento della produttività totale del processo.

Per definire il trattamento termico ottimale innanzitutto bisogna stabilire quali microrganismi possono essere presenti e riescono ad accrescere nell’alimento conoscendo le sue caratteristiche chimico-fisiche e la modalità di conservazione. Successivamente è necessario identificare quale è determinante ai fini dell’efficacia del trattamento termico. Ad esempio in alimenti acidi è possibile trovare spore di Cl botulinum, ma l’acidità del prodotto ne impedisce lo sviluppo in quanto valori di pH inferiori o uguali a 4,6 rendono l’ambiente inadatto al suo sviluppo.

Un percorso di ottimizzazione del processo produttivo può essere applicato soltanto se si definiscono in maniera scientifica tutti i parametri che lo definiscono.

DISTRIBUZIONE DELLA TEMPERATURA

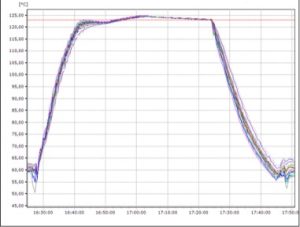

Un requisito fondamentale per l’ottimizzazione di un trattamento termico è sicuramente quello di effettuare una mappatura dell’impianto mediante uno studio di distribuzione di temperatura al suo interno. Mediante lo studio della distribuzione della temperatura vengono identificati (se esistono) i punti critici, ovvero zone che impiegano un tempo maggiore nel raggiungere la temperatura di processo, nonché la stabilità e l’uniformità della temperatura durante la cottura (Figura 1). Questi fattori sono necessari per stabilire le prestazioni di riscaldamento in maniera riproducibile e affidabile all’interno dell’impianto. Gli studi sulla distribuzione della temperatura sono tipicamente eseguiti utilizzando i parametri operativi applicati durante la produzione.

Lo studio di distribuzione di temperatura deve essere effettuato sui nuovi impianti e in tutti gli impianti che hanno subito delle riparazioni, riprogettazioni o sono stati spostati. Inoltre anche istallando più impianti identici nello stesso luogo si potrebbero avere variazioni nella distribuzione della temperatura; è quindi consigliato procedere con una validazione per ciascun impianto.

Sarebbe buona norma, comunque, effettuare periodicamente test sugli impianti per confermare il corretto funzionamento.

Figura 1. Esempio di distribuzione di temperatura all’interno di un’autoclave.

PENETRAZIONE DEL CALORE ALL’INTERNO DEL PRODOTTO

Così come è importante determinare la zona più fredda all’interno dell’impianto è fondamentale individuare il punto freddo all’interno della confezione per determinare correttamente l’effetto letale impartito al prodotto.

Lo scopo di uno studio di penetrazione del calore è quello di determinare il comportamento delle fasi di riscaldamento e raffreddamento del prodotto confezionato in una specifica confezione e utilizzando un determinato programma di trattamento termico per ottenere prodotti commercialmente sterili.

Prima di iniziare uno studio sulla penetrazione del calore, se applicabile, deve essere completata una valutazione della distribuzione della temperatura. Attraverso la determinazione del punto termicamente sfavorito si determina, appunto, la zona che impartisce il minor effetto letale al prodotto e quindi il più rischioso. Se un trattamento termico risulta sufficiente nella confezione posizionata nel punto termicamente sfavorito lo sarà sicuramente anche in tutte le altre zone dell’impianto.

La progettazione di un’analisi della penetrazione del calore deve prendere in considerazione in modo accurato tutti i fattori critici che possono influenzare la velocità di riscaldamento del prodotto in maniera da identificare il caso peggiore che si prevede si possa verificare durante la produzione.

Tra i principali fattori da prendere in considerazione abbiamo:

- Ingredienti presenti nel prodotto:

- Dimensione

- Compattamento

- Idratazione degli ingredienti

- Presenza di amido e/o addensanti

- Durezza dell’acqua

- % grassi

- Variabilità della materia prima

- Procedure di preparazione

- Reidratazione

- Blanching

- Deareazione

- Scongelamento

- Trasporto, riempimento (separazione prima e durante il trattamento termico) ∙

- Procedure di riempimento

- Peso

- Procedure di riempimento

- Temperatura di riempimento

- Impaccamento

- Spazio di testa

- Rapporto solidi liquidi

- Viscosità

- Ritardi tra riempimento e inizio trattamento termico

- Temperatura iniziale di trattamento termico

- Trattamento termico e parametri operativi

- Determinazione corretto punto freddo nell’impianto di trattamento

- Determinazione del corretto punto termicamente sfavorito all’interno della confezione

I dati di penetrazione del calore devono essere ottenuti nella zona più critica del prodotto tenendo conto dei suddetti fattori.

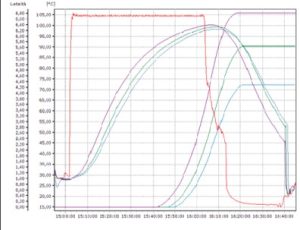

È di fondamentale importanza individuare con certezza quale sia il punto termicamente sfavorito all’interno della confezione. A titolo di esempio in Figura 2 è possibile notare l’effetto di sovrastima dell’effetto letale finale in una confezione con un prodotto con modalità di riscaldamento per conduzione nel caso di posizionamento errato (azzurro centro della confezione, viola vicino al fondo, verde ad una distanza intermedia tra fondo e centro della confezione).

Figura 2. Effetto del posizionamento della sonda di temperatura all’interno della confezione sull’effetto letale totale

OTTIMIZZAZIONE PROCESSO TERMICO IN CONTENITORI FLESSIBILI

Durante le fasi di riscaldamento dei contenitori plastici l’elevata flessibilità del materiale, a differenza dei contenitori in vetro e in banda stagnata, comporta un problema di espansione delle confezioni dovuto dalla dilatazione termica del prodotto alimentare, del gas nello spazio di testa e del vapore acqueo generato. L’ottimizzazione di un processo termico di confezioni plastiche implica l’applicazione corretta di contropressioni durante le fasi del trattamento termico che consentono di ovviare al problema e di minimizzare gli stress a carico delle confezioni.

Una contropressione errata (in eccesso o in difetto) può provocare una deformazione della confezione in maniera più o meno evidente e con possibili problematiche di tenuta della saldatura, di delaminazione del film plastico e di rottura della confezione stessa. Inoltre è bene applicare correttamente i parametri di contropressione in quanto, ad esempio, una pressione insufficiente provoca un aumento del volume dello spazio di testa, di conseguenza si avrà una minore efficienza nello scambio termico e un aumento della durata del processo termico.

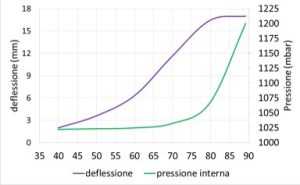

Determinare le variazioni di contropressione da applicare mediante il semplice controllo della pressione sviluppata internamente al prodotto non restituisce valori attendibili poiché il materiale plastico, data la sua natura elastica, in una prima fase tende ad assecondare l’aumento di volume interno. Soltanto quando il film raggiunge il suo limite meccanico di estensione è possibile notare un aumento di pressione interna ( Figura 3).

Figura 3. Variazione in mm della confezione e aumento della contropressione in confezioni sottoposte a riscaldamento

L’Area Conserve Vegetali di Parma e la Sezione Metrologia di Angri, effettuano studi di validazione di processo e analisi di controllo sulla contropressione (Figura 4) per le aziende che lo richiedono.

Figura 4. Modulo di deflessione utilizzato presso il reparto VEGETALI SSICA a Parma

BIBLIOGRAFIA DI RIFERIMENTO

- AIIPA. (2017). Manuale di corretta prassi operativa nel settore della produzione industriale di conserve vegetali all’aceto, all’olio, in salamoia e di specialità affini.

- Campden BRI. (2006). Pasteurisation – a food industry practical guide 2nd Ed.

- Fellows, P. (2017). Food processing technology: principles and practice. Duxford: Woodhead Publishing.

- Food Safety Authority Of Ireland. (2006). Industrial processing of heat-chill foods. Dublin: Food Safety Authority Of Ireland.

- Hui, Y. H., & E Özgül Evranuz. (2016). Handbook of vegetable preservation and processing. Boca Raton: Crc Press.

- Jingdun Jia, Donghong Liu, & Ma, H. (2019). Advances in food processing technology. Singapore: Springer; Hangzhou, China.

- SSICA. (1989). Corso sulla sterilizzazione termica dei prodotti alimentari.

- SSICA. (2021). La stabilizzazione delle conserve alimentari mediante pastorizzazione: indicazione in merito all’entità termica dei trattamenti. website: https://drive.google.com/file/d/1w_5vR4iTKSoHxkgAK3yco0zR-R3VCQfs/view

- Stumbo, C. R. (1973). Thermobacteriology in food processing. San Diego: Academic Press.

Per maggiori informazioni e approfondimenti: matteo.dirocco@ssica.it